SCADA系统:工业自动化与智能管控的核心架构

一、系统定义与技术演进

SCADA(Supervisory Control and Data Acquisition,数据采集与监视控制系统)是工业自动化领域的关键基础设施,通过集成传感器、控制器与通信网络,实现实时数据采集、设备远程监控、过程优化控制三大核心功能。其发展历程可分为四个阶段:

- 第一代(1970年代前):基于专用计算机与封闭操作系统,如电力系统的SD176系统,功能集中于基础数据采集。

- 第二代(1980年代):采用通用计算机(如VAX系列)与UNIX系统,实现电网调度与经济运行分析结合,形成早期EMS(能量管理系统)。

- 第三代(1990年代):分布式架构与关系数据库技术普及,支持大范围联网,如铁路电气化远动系统的跨区域监控。

- 第四代(2020年代后):引入物联网、云计算与AI技术,实现与MIS(管理信息系统)、GIS(地理信息系统)的深度集成,支持智能决策与预测性维护。

二、系统架构与核心组件

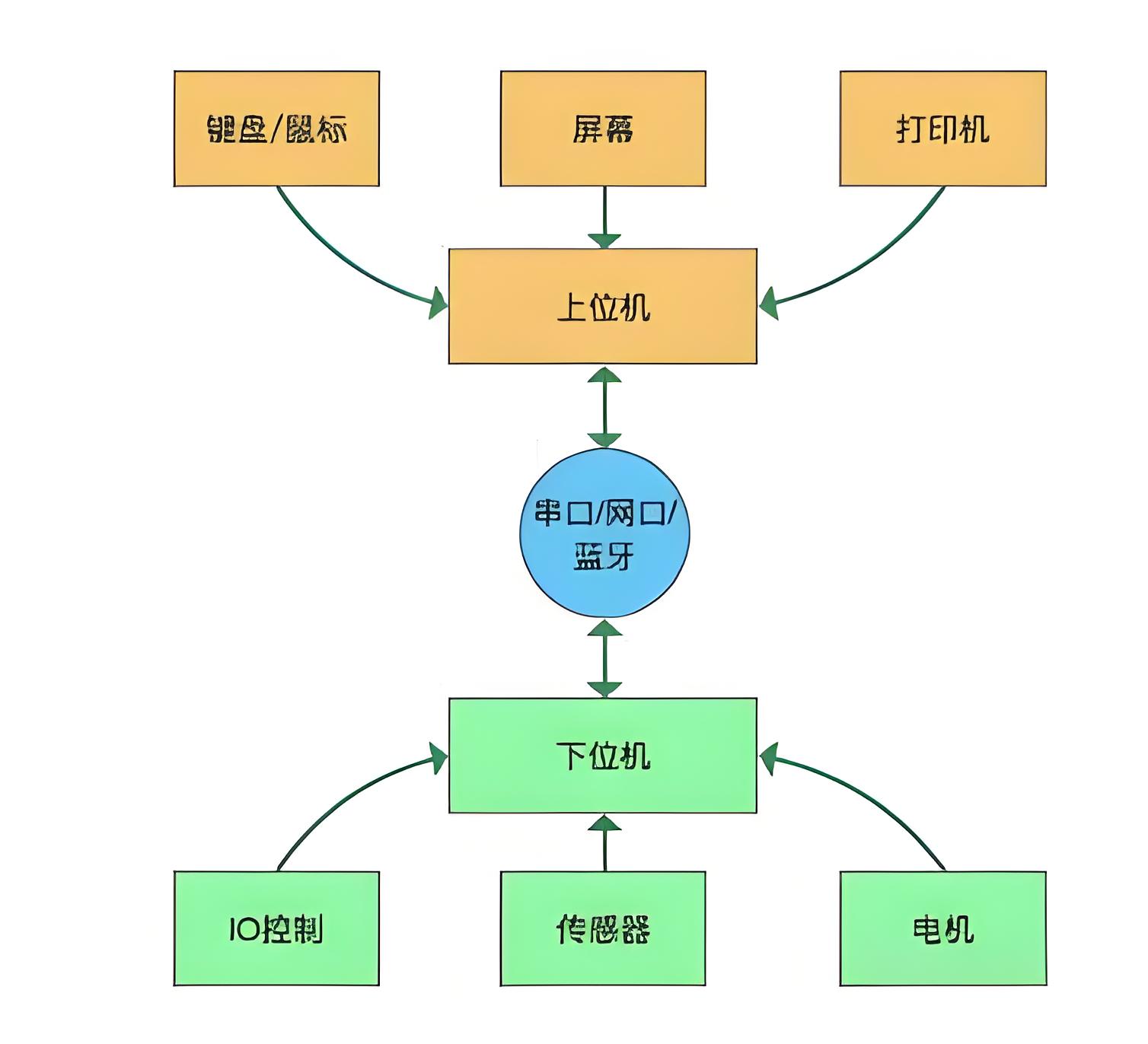

SCADA系统由下位机、上位机、通信网络三部分构成:

SCADA系统架构示意图:

1. 下位机系统(数据采集层)

- RTU(远程终端单元):部署于现场设备端,执行模拟量/开关量采集,支持Modbus、DNP3等工业协议。

- PLC(可编程逻辑控制器):替代传统继电器控制,实现逻辑运算与设备联动,如西门子S7系列在化工流程控制中的应用。

- 智能仪表:集成温度、压力传感器,通过HART协议实现自诊断与数据校准。

2. 上位机系统(监控管理层)

- HMI(人机界面):采用组态软件(如WinCC、iFix)构建动态工艺流程图,支持报警管理(如OPC UA事件订阅)与历史数据趋势分析。

- 数据库服务器:存储设备状态数据(如Oracle实时数据库),配合SQL查询实现故障追溯与能效分析。

- 应用服务层:集成专家系统与神经网络算法,实现设备寿命预测与优化调度。

3. 通信网络(数据传输层)

- 工业以太网:采用Profinet、EtherNet/IP协议,满足毫秒级实时性要求。

- 无线传输:4G/5G与LoRa技术应用于油气管道监测,解决偏远区域覆盖难题。

- 安全隔离:通过防火墙与VPN构建DMZ区,防范针对OPC服务的网络攻击。

三、典型应用场景与案例

1. 电力系统智能化

- 电网调度:实现220kV以上变电站的"四遥"功能(遥测、遥信、遥控、遥调),缩短故障隔离时间至300ms以内。

- 新能源管理:风电场SCADA系统实时监测风机功率曲线,结合气象数据优化发电预测精度达95%。

2. 石油化工安全管控

- 管道监控:中俄原油管道采用分布式光纤传感技术,定位泄漏点的空间误差小于10米。

- 炼化过程优化:通过APC(先进过程控制)模块降低催化裂化装置能耗8%-12%。

3. 智慧城市基础设施

- 水务系统:北京智能水务平台集成5000+监测点,实现爆管预警响应时间缩短至15分钟。

- 轨道交通:上海地铁18号线应用冗余环网架构,确保列车定位信息传输可靠性达99.999%。

四、技术挑战与发展趋势

1. 当前痛点

- 协议碎片化:电力行业IEC 61850与制造业PROFINET并存,增加系统集成成本。

- 安全漏洞:2024年工业控制系统漏洞同比增长37%,PLC固件漏洞占比达62%。

2. 前沿创新方向

- 数字孪生融合:构建炼钢厂高炉三维模型,实现虚拟调试与故障模拟。

- 边缘智能:在RTU端部署轻量化AI模型(如TensorFlow Lite),实现设备异常检测响应延迟<50ms。

- 区块链存证:应用Hyperledger Fabric记录操作日志,满足GMP(药品生产质量管理规范)审计追溯要求。

五、结论

作为工业4.0的神经中枢,SCADA系统正从单一监控工具向智能化、平台化、生态化方向演进。未来随着5G+TSN(时间敏感网络)技术的成熟,其将在智能制造、智慧能源等领域释放更大价值,推动工业生产从"可见"向"可控、可优、可预测"的更高维度跨越。