电子级化学品除杂的必要性

在电子级化学品生产中,砷、硼、硅等杂质的控制至关重要,尤其是应用于半导体、显示面板等高端领域的电子级产品,其纯度通常需达到ppb 级甚至更低(参考 SEMI 国际标准)。以下针对各产品分析是否需要除砷、除硼、除硅及其技术必要性:

一、普遍需要除砷、除硼、除硅的共性原因

-

砷(As)

- 作为有毒元素和重金属杂质,砷在电子级化学品中可能以 As³⁺(亚砷酸根)、As⁵⁺(砷酸根) 等形态存在,即使痕量也会影响半导体器件的电学性能(如掺杂均匀性),甚至导致器件失效。

- 必须去除,尤其是在半导体制造用的蚀刻液、清洗液中,砷含量需严格控制(通常<10 ppb)。

-

硼(B)

- 硼在半导体材料中作为重要的掺杂剂(如 P 型掺杂),但过量的硼(以 硼酸根(B (OH)₄⁻) 形式存在)会干扰材料的导电类型和电阻率,尤其在电子级酸碱中需精确控制(通常<50 ppb)。

- 必须去除,避免对芯片制造中的离子注入、薄膜沉积等工艺产生影响。

-

硅(Si)

- 硅通常以 硅酸根(SiO₃²⁻)、胶体硅(SiO₂) 等形态存在,可能形成颗粒杂质或凝胶状沉淀,堵塞精密设备(如喷嘴、管路),并影响蚀刻或清洗的均匀性(尤其是氢氟酸体系中,硅杂质可能导致蚀刻速率不稳定)。

- 必须去除,确保溶液的澄清度和工艺稳定性。

二、分产品针对性分析

1. 电子级氢氧化钾(KOH)、氢氧化钠(NaOH)

- 杂质形态:

- 砷:AsO₂⁻、AsO₄³⁻(碱性条件下);

- 硼:B (OH)₄⁻(强碱性条件下主要存在形式);

- 硅:SiO₃²⁻(溶于强碱形成硅酸盐)。

- 去除必要性:

- 三者均需去除。KOH/NaOH 常用于半导体硅片的清洗、蚀刻(如 MEMS 器件制造),硅杂质可能导致硅片表面划伤或蚀刻不均匀;硼、砷杂质影响后续掺杂工艺的精度。

- 技术手段:

- 采用 强碱性阴离子交换树脂 去除 AsO₄³⁻、B (OH)₄⁻、SiO₃²⁻,或通过螯合树脂选择性吸附砷。

- 采用 强碱性阴离子交换树脂 去除 AsO₄³⁻、B (OH)₄⁻、SiO₃²⁻,或通过螯合树脂选择性吸附砷。

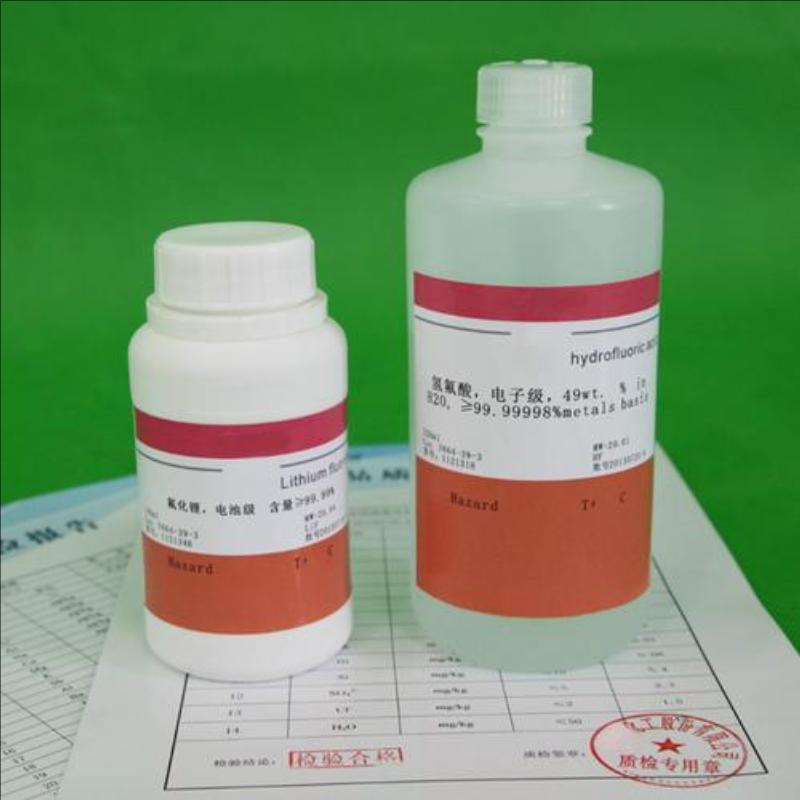

2. 电子级盐酸(HCl)、氢氟酸(HF)

- 杂质形态:

- 砷:AsCl₃(盐酸中)、AsF₃(氢氟酸中),酸性条件下以 H₃AsO₃、H₃AsO₄ 形式存在;

- 硼:H₃BO₃(游离硼酸,在 HF 中可能形成氟硼酸根 BF₄⁻);

- 硅:H₄SiO₄(硅酸)、胶体 SiO₂(尤其是 HF 中,硅易形成氟硅酸盐沉淀)。

- 去除必要性:

- 三者均需去除。盐酸用于金属表面清洗、蚀刻,氢氟酸用于硅片或玻璃的蚀刻,硅杂质会导致蚀刻速率异常,硼、砷杂质影响金属离子蚀刻的选择性。

- 技术手段:

- 盐酸:采用 大孔阴离子树脂 去除 AsO₄³⁻、硼酸根;

- 氢氟酸:需耐 HF 的 螯合树脂或特种树脂(如除硼树脂对 H₃BO₃有特异性吸附),同时去除硅溶胶颗粒(结合膜过滤)。

3. 电子级过氧化氢(H₂O₂)

- 杂质形态:

- 砷:As³⁺/As⁵⁺(被 H₂O₂氧化为高价态);

- 硼:H₃BO₃(弱酸性条件下);

- 硅:H₄SiO₄(溶解态)或胶体硅。

- 去除必要性:

- 三者均需去除。H₂O₂作为氧化剂用于硅片清洗(如 RCA 清洗),痕量砷、硼会污染硅片表面,硅颗粒导致清洗不彻底,影响后续薄膜沉积质量。

- 技术手段:

- 采用 抗氧化树脂(如丙烯酸基树脂)去除阴离子杂质,结合蒸馏或超滤去除胶体硅。

4. 电子级氨水(NH₃・H₂O)

- 杂质形态:

- 砷:As (NH₃)₄⁺(极微量,碱性条件下可能以 AsO₂⁻存在);

- 硼:NH₄B (OH)₄(硼酸铵);

- 硅:(NH₄)₂SiO₃(硅酸铵)。

- 去除必要性:

- 硼是关键控制对象(氨水用于半导体清洗时,硼残留会影响光刻胶显影精度),砷、硅需同步去除以满足 SEMI 标准。

- 技术手段:

- 采用 弱碱性阴离子树脂 或 除硼专用树脂(如CH-99,利用硼与多羟基化合物的络合作用吸附)。

5. 电子级氯化铁(FeCl₃)、氟化钠(NaF)

- 杂质形态:

- 砷:As³⁺/As⁵⁺(氯化铁中以 FeAsCl₆形式存在,氟化钠中可能以 Na₃AsF₆存在);

- 硼:NaBF₄(氟化钠中可能形成氟硼酸盐);

- 硅:Na₂SiO₃(氟化钠中溶于水形成硅酸盐)。

- 去除必要性:

- 氯化铁用于金属蚀刻(如印制电路板),砷杂质影响蚀刻速率,硅颗粒堵塞喷嘴;氟化钠作为助熔剂或蚀刻剂,硼、硅杂质影响晶体生长或表面处理效果。

- 技术手段:

- 氯化铁:通过 阳离子交换树脂 去除 As³⁺,阴离子树脂去除游离硼酸根;

- 氟化钠:采用 螯合树脂 去除重金属砷,结合沉淀法或树脂法去除硅、硼。

三、总结

所有电子级化学品均需除砷、除硼、除硅,具体原因如下:

- 半导体 / 电子行业的严格标准(SEMI 规定多数杂质需<100 ppb,关键元素<10 ppb);

- 杂质对工艺的直接影响:

- 砷:毒性强,干扰器件电学性能;

- 硼:影响掺杂精度和材料导电性;

- 硅:形成颗粒或沉淀,导致设备堵塞或工艺不均匀。

- 技术可行性:

- 离子交换树脂是核心纯化手段(针对不同价态、形态的杂质选择专用树脂,如除砷树脂、除硼树脂、强碱 / 弱碱阴离子树脂);

- 需结合膜过滤、蒸馏、螯合等工艺实现深度纯化。

建议在生产流程中设置 多段纯化单元,尤其在溶液浓缩、精馏前通过离子交换树脂去除目标杂质,确保最终产品满足电子级纯度要求。