PLC在仪表控制系统中的应用

PLC(Programmable Logic Controller),即可编程逻辑控制器,是一种广泛应用于工业自动化领域的计算机控制系统。最初的可编程序逻辑控制器只有电路逻辑控制的功能,随着技术的不断发展,这些当初功能简单的计算机模块已经具备了包括逻辑控制、时序控制、模拟控制、多机通信等在内的许多功能。 PLC是一种数字运算操作的电子系统,采用可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字或模拟式的输入/输出,控制各种类型的机械或生产过程。同时仪表传感器控制系统在自动化生产中起着关键性作用,而PLC控制器在仪表控制系统中得到广泛应用。

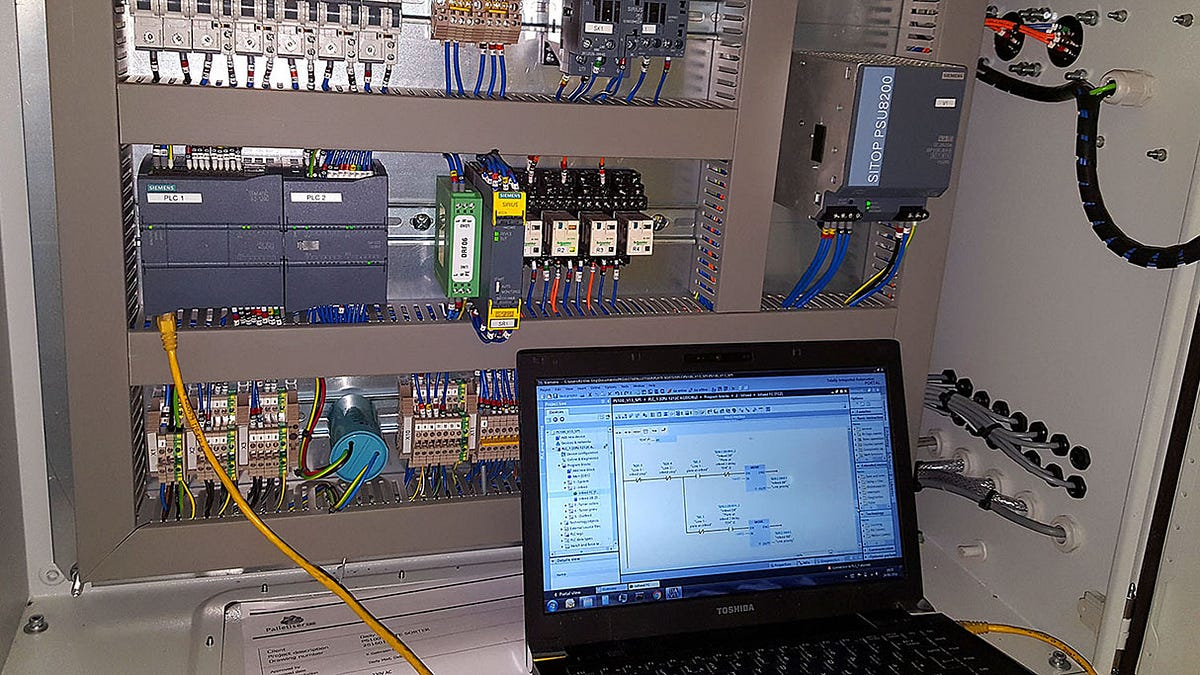

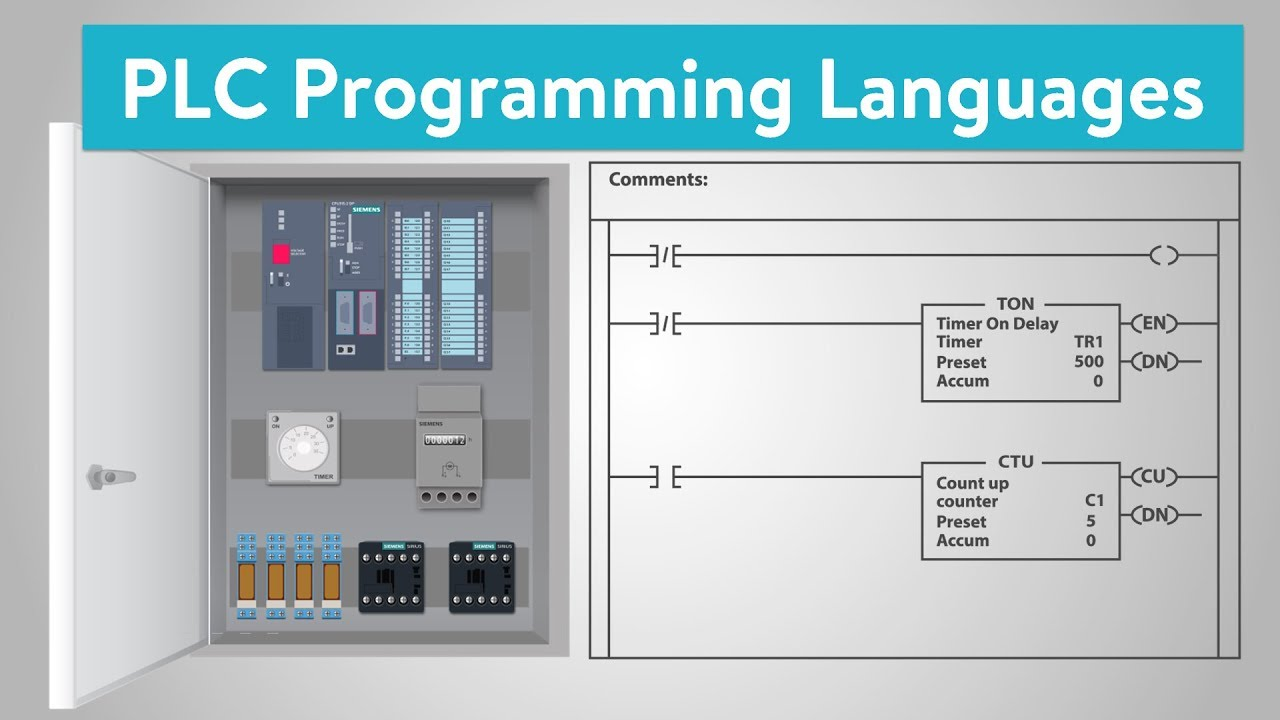

一、PLC的组成与功能

-

PLC主要由输入模块、中央处理单元(CPU)、输出模块等组成。输入模块用于接收来自仪表传感器或开关的信号,中央处理单元对输入信号进行逻辑运算,根据预设的程序逻辑进行判断和运算,然后输出控制信号以驱动执行器。PLC的编程通常采用梯形图、功能块图等易于理解的图形化编程语言。PLC的主要特点是灵活性和可编程性,能够根据需要灵活调整控制逻辑。

二、PLC在仪表控制系统中的应用

-

温度控制: 可进行温度ON/OFF控制,PLC根据温度传感器的反馈信号,判断温度是否达到设定值,并控制执行器(如电磁阀或加热器)的开关,适用于对温度精度要求不高的场景;并可进行温度PID控制,PLC通过编程实现PID算法,根据温度传感器的反馈信号和设定的PID参数计算出控制器的输出信号,进而调节执行器,适用于对温度精度要求较高的场景,如化工、食品加工等领域;也可进行对温度进行程序控制,PLC根据预设的控制逻辑和温度变化规律,自动地进行温度调节和控制,一般适用于复杂的生产过程,需要多次调整和变化的温度控制任务。

以电炉加热温控系统为例,PLC作为核心控制器,通过扩展热电偶模块采集温度信号,并根据预设的PID参数进行温度控制。当温度低于设定值时,PLC自动开启电炉加热;当温度高于设定值时,PLC则控制风扇进行降温。同时,PLC还具备数据采集和监控的能力,可以实时显示温度数据、保存历史数据以及实现远程监控与控制等功能。

-

液位控制: 可进行液位监测与控制,PLC通过连接液位传感器(如浮球传感器、电容传感器和超声波传感器等)来实时监测液位的高低。当液位达到特定的阈值时,传感器会向PLC发送信号。PLC接收到信号后,会根据预设的控制逻辑进行判断和操作,例如控制泵的启停以调整液位至设定值;进行液位自动化控制,通过编程,PLC可以根据不同的液位变化采取相应的控制措施,如开启或关闭阀门、调整泵的运行速度等;进行液位高低报警与保护,当液位异常(如过高或过低)时,PLC可以触发报警系统,提醒操作人员注意并采取相应措施;同时,PLC还可以实现设备的保护功能,如在液位过高时自动关闭进料阀门,防止液体溢出。

-

压力控制:PLC可以与压力传感器相连,实时读取和处理压力信号,并将数据传输到显示设备上。同时PLC可以通过编程来控制阀门、泵或其他执行机构来实现对压力的控制和调节,达到稳定压力的目的,满足生产的需要。同时可以设置高低压力报警限值,及时监控系统中压力,当压力超过和低于设定的压力限值时,并进行报警给予及时处理,以保护设备或系统免受过高或过低的压力的影响,确保安全生产。

-

流量控制: 进行流量监测与调节,PLC通过连接流量计来实时监测流量数据。当流量数据达到预设的阈值时,PLC会根据预设的控制逻辑执行相应的操作,如调节阀门的开度、改变泵的运行速度等,以实现流量的精确控制。这种精确控制有助于确保生产过程的稳定性和效率;PLC还能够实现流量的自动化控制,无需人工干预即可保持流量的稳定。通过编程,PLC可以根据不同的流量需求采取相应的控制措施,不仅提高了生产效率,还降低了人工操作的误差和成本;同时还可进行数据记录与分析,PLC可以将流量数据记录下来,并传输到上位机等设备中进行存储、处理和报告分析,以及时发现流量控制中的问题和异常,并为优化生产过程提供数据支持。

综上所述,PLC在仪表控制系统中具有重要的应用价值,为现代工业生产提供了高效、可靠且灵活的自动化解决方案。随着技术的不断发展,PLC在仪表控制系统领域的应用前景将更加广阔。计为自动化品牌为专业生产测量物位系列仪表传感器,适合于大多数固体粉末和液体的高度的测量,广泛应用于工业自动化PLC控制系统中。